Как выбрать станок с ЧПУ для обработки камня: советы от производителей и практиков

2026-01-13

Выбор подходящего станок с ЧПУ для обработки камня — это не просто покупка оборудования, а инвестиция в технологический процесс. Я разберу ключевые критерии, основываясь на диалогах с инженерами и собственном опыте внедрения, чтобы помочь вам избежать дорогостоящих ошибок и найти оптимальное решение для вашего цеха.

С чего начать: анализ ваших реальных задач, а не красивых спецификаций

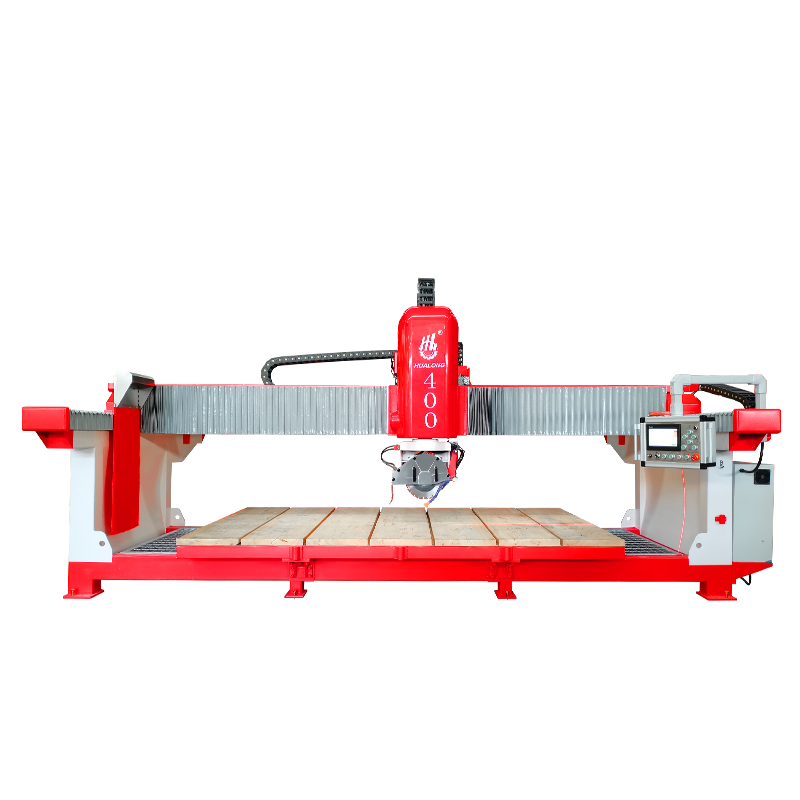

Самая распространенная ошибка, которую я наблюдаю — это выбор станка по максимальным параметрам в каталоге, без привязки к ежедневной работе. Прежде чем смотреть на модели, честно ответьте на три вопроса. Какой основной материал: гранит, мрамор или, может быть, кварцевый агломерат? Твердость гранита потребует более мощного шпинделя и устойчивой конструкции, что сразу отсечет легкие модели. Второй вопрос: каков типовой размер заготовок? Если вы преимущественно режете слябы для столешниц, нужен станок с большим рабочим полем, например, мостовой конструкции. А для мелких декоративных элементов подойдет и компактный портальный.

И, наконец, самый важный вопрос: что именно вы будете делать? Прямолинейный раскрой, фигурная резка, 3D-фрезеровка (объемное моделирование) или все вместе? Для чистого раскроя иногда достаточно мощного мостового станка с ЧПУ. Но если в планах есть изготовление раковин со сложными углублениями или барельефов, вам критически необходима четвертая или даже пятая ось. Именно возможность наклона шпинделя отличает простой резак от настоящего обрабатывающего центра. Я видел, как мастерские покупали 3-осевой станок для объемных работ, а потом месяцами «дорабатывали» детали вручную, сводя на нет всю эффективность.

Здесь стоит прислушаться к производителям, которые предлагают комплексный анализ. Например, компания ООО “Fujian Province HuaLong Machinery” в своих консультациях часто начинает именно с анкеты технологических задач клиента. Такой подход куда полезнее, чем сразу говорить о ценах.

Конструкция и оси: почему «4+1» часто лучше, чем чистая 5-ось для камня

Разговор об осях вызывает больше всего путаницы. Упрощенно: 3 оси (X, Y, Z) — это движение фрезы вверх-вниз, вперед-назад и влево-вправо. Этого хватает для сквозной резки и простой гравировки. Четвертая ось (обычно обозначаемая как A) — это вращение шпинделя вокруг горизонтальной оси. Она позволяет обрабатывать боковые поверхности, делать скосы на кромке столешницы — то, что востребовано постоянно.

А вот пятая ось (B или C) — это уже сложное одновременное движение, необходимое для真正的 объемной скульптуры. Но здесь кроется нюанс. Полноценный 5-осевой станок с ЧПУ для обработки камня очень дорог, сложен в программировании и требует высочайшей квалификации оператора. Для 95% задач в камнеобработке оптимальной является конфигурация «4+1» (или индексируемая 5-я ось). В этом режиме станк работает как 4-осевой, а 5-я ось фиксируется в нужном положении для обработки под определенным углом, после чего станк останавливается, ось переключается, и обработка продолжается. Это дешевле, надежнее и проще в управлении. Многие модели, такие как HLNC-650 Plus 4+1, построены именно на этой логике, что делает их отличным балансом между функционалом и сложностью.

Поэтому не гонитесь за «полноценной пятеркой», если вам не нужна художественная резка скульптур на поток. Для создания тех же раковин, карнизов, капителей колонн и сложных подоконников «4+1» — это чаще всего идеальный выбор.

Мощность, жесткость и система охлаждения: невидимые основы качества

Когда смотришь на станок, глаза цепляются за размер стола и бренд ЧПУ. Но надежность и чистота обработки закладываются в мелочах. Первое — мощность шпинделя. Для гранита я бы не рассматривал варианты менее 10 кВт, а лучше — от 15 кВт. Слабый шпиндель при встрече с твердой породой будет просаживать обороты, что приведет к сколам на кромке и ускоренному износу инструмента. Проверьте не только пиковую мощность, но и постоянный крутящий момент.

Второй фундаментальный параметр — жесткость станины и портала. Камень обрабатывается с большими усилиями, и любая вибрация тут же отпечатается на поверхности в виде волны или ступеньки. Массивная чугунная станина предпочтительнее сварной стальной. Обратите внимание на толщину направляющих и диаметр шарико-винтовых пар. Экономия здесь приводит к потере точности уже через полгода интенсивной работы, и исправить это будет невозможно.

И третья, критически важная система — охлаждение. Речь не только о шпинделе, но и об обязательной подаче воды непосредственно в зону реза. Без этого алмазный инструмент мгновенно перегревается и «горит». Хорошая система включает в себя насос высокого давления, фильтры для очистки воды от каменной пыли (шлама) и продуманные каналы подвода к фрезе. Наличие автоматической системы подачи охлаждающей жидкости (СОЖ) — признак серьезного оборудования, рассчитанного на промышленную эксплуатацию. По данным отраслевых ассоциаций, цитируемых Росстатом, правильное охлаждение увеличивает ресурс алмазного инструмента на 40-60%, что напрямую влияет на себестоимость.

ЧПУ, программное обеспечение и «человеческий фактор»

Можно купить станок с отличной механикой, но столкнуться с кошмаром из-за неудобной системы управления. Современный контроллер (ЧПУ) — это мозг станка. Обратите внимание на интуитивность интерфейса, скорость отклика и, что важно, распространенность этой системы в вашем регионе. Популярные бренды (Siemens, Fanuc) имеют больше специалистов, способных их настроить. Спросите у поставщика: насколько сложно будет найти программиста для этой конкретной модели?

Но контроллер — это только исполнитель. Еще важнее — CAM-система, то есть программное обеспечение, в котором технолог создает управляющие программы (УП) из 3D-моделей. Идеально, когда производитель станка либо поставляет лицензионную CAM-систему в комплекте, либо имеет тесную интеграцию с популярными решениями (например, Type3, AlphaCAM, ArtCAM). Узнайте, включает ли цена станка обучение вашего технолога работе с этим софтом. В противном случае вы можете получить дорогой станк, который месяцами будет простаивать.

И это подводит нас к главному «узкому месту» — оператору. Самый продвинутый станок с ЧПУ для обработки камня — всего лишь инструмент. Его КПД на 80% определяется навыками человека за пультом. Заложите в бюджет не только покупку, но и обучение персонала, либо будьте готовы нанимать готового специалиста. Инвестиции в знания всегда окупаются быстрее, чем в «железо».

Где и как покупать: оценка поставщика сквозь призму будущей эксплуатации

Цена в прайс-листе — это лишь начало истории. При выборе поставщика я всегда советую думать на 5 лет вперед. Первый вопрос: есть ли у представителя инженерная служба в России/СНГ и склад наиболее востребованных запчастей (подшипники шпинделя, приводные ремни, датчики)? Ожидание детали 2-3 месяца из-за рубежа парализует производство. Уточните график и стоимость планового технического обслуживания (ТО).

Второй критический момент — гарантийные условия. Что именно покрывает гарантия? Только заводской брак или также работы по пуско-наладке и первому ТО? Некоторые ответственные производители и дистрибьюторы предоставляют расширенную гарантию при условии заключения сервисного контракта — это часто выгоднее, чем гасить неожиданные поломки за свой счет.

И наконец, запросите доступ к портфолио реализованных проектов и, если возможно, контакты нескольких клиентов в вашем регионе. Живой отзыв от коллег, которые уже год или два работают на таком оборудовании, даст вам больше информации, чем десяток каталогов. Посмотрите, может ли поставщик предложить не просто станок, а технологическое решение под ваш вид продукции, как это декларируют многие современные компании, включая HuaLong Machinery. Это показатель глубины экспертизы и желания быть долгосрочным партнером, а не разовым продавцом.

Таким образом, выбор правильного станка с ЧПУ для обработки камня сводится к триаде: трезвая оценка своих технологических нужд, понимание важности надежной механики и системы охлаждения, а также выбор ответственного поставщика с полноценной сервисной поддержкой. Это гарантия того, что оборудование станет рабочим активом, а не источником постоянных проблем.

Поделитесь статьей с коллегами, которые также стоят перед выбором. Если у вас есть уникальные условия производства — задавайте вопросы в комментариях, обсудим возможные подходы.