Лазерная резка гидроабразивная резка: сравнение технологий 2026

2026-01-07

Выбор между лазерная резка гидроабразивная резка определяет не только бюджет, но и возможности вашего цеха. В этом обзоре я разберу обе технологии, основываясь на их реальном применении для камня и смежных материалов, и покажу, где каждая из них действительно незаменима.

Принцип работы: огонь против воды. В чем суть?

Лазерная резка — это, по сути, управляемое прожигание материала сфокусированным лучом света огромной мощности. Луч плавит, испаряет или сжигает материал по заданному контуру, а вспомогательный газ (кислород, азот) выдувает расплавленные остатки. Основное преимущество — невероятная скорость и чистота реза на тонких и средних материалах.

Гидроабразивная резка работает иначе: вода под давлением в 3000–6000 бар с добавлением абразива (чаще всего гранатового песка) буквально «выскабливает» материал. Здесь нет теплового воздействия — это «холодная» резка, которая исключает термодеформации и изменения структуры материала по кромке. Это ее главный козырь.

На практике часто возникает путаница: некоторые думают, что лазером можно резать все. Но для камня, особенно для толстого гранита или мрамора, лазер попросту неэффективен — он не сможет его «прожечь» насквозь с приемлемым качеством кромки. Тут без гидроабразива не обойтись. И наоборот, резать тонкий листовой металл для декоративных элементов водой — слишком медленно и дорого.

Гидроабразивная резка для камня: король сложных контуров и толстых материалов

Если говорить конкретно о камне — граните, мраморе, кварците — то гидроабразивная резка здесь вне конкуренции. Ее основные сильные стороны для камнеобработки:

- Резка любой толщины. От тонкой плитки до массивных подоконников или столешниц толщиной 100-150 мм и более. Лазер с такой задачей просто не справится.

- Идеальная кромка без сколов и термовоздействия. Кромка после воды получается матовой, но чистой. Нет риска микротрещин от перегрева, которые могут пойти позже, особенно у мрамора.

- Высокая точность и возможность фигурной резки. Можно вырезать столешницу с интегрированной мойкой, сложные панно, элементы лестниц с идеальными стыками.

Но есть и свои подводные камни, о которых не всегда предупреждают. Во-первых, скорость. Резка толстого гранита — процесс небыстрый. Во-вторых, расходники. Гранатовый песок, уплотнительные элементы в насосе высокого давления, сопла — все это регулярные статьи расходов. И в-третьих, шум и необходимость утилизации абразивного шлама — смеси воды, песка и каменной пыли. Это требует дополнительного оборудования.

По моим наблюдениям, в цехах, которые делают ставку на эксклюзивные изделия из камня (скульптуры, сложные столешницы, элементы интерьера), гидроабразивный станок становится ключевым звеном. А в массовом производстве плитки или бордюров чаще используют мощные дисковые пилы или рамные станки, так как они быстрее и экономичнее.

Лазерная резка в камнеобработке: где она находит свое место?

Справедливости ради, чистую лазерную резку для объемного натурального камня используют редко. Но у технологии есть своя ниша в смежных областях, которые часто пересекаются с работой камнеобрабатывающих цехов.

Во-первых, это работа с инкрустациями и металлическими элементами для того же камня. Например, изготовление сложных металлических ножек для столешниц, декоративных вставок из нержавеющей стали или латуни, которые потом интегрируются в каменное изделие. Здесь лазер с его скоростью и чистотой реза идеален.

Во-вторых, это маркировка и гравировка на камне. Лазерные граверы позволяют наносить логотипы, надписи, портреты на поверхность полированного камня, создавая эффект матового рисунка. Для памятников или корпоративных подарков — это востребованная услуга.

И в-третьих, иногда лазер используют для резки тонких слэбов некоторых видов сланца или песчаника, но это, скорее, исключение. Говоря о современном рынке, как отмечено в аналитическом обзоре РБК на тему станкостроения, наблюдается спрос на гибридные решения, где лазерная головка используется для точной разметки или предварительной обработки перед основным раскроем на другом оборудовании.

Сравнение по ключевым параметрам: стоимость, скорость, качество

Чтобы выбор был предметным, давайте сравним технологии по конкретным пунктам, актуальным для 2026 года:

- Капитальные затраты. Качественный гидроабразивный станок, как правило, дороже лазерного станка аналогичного класса. Но если сравнивать лазер для металла и гидроабразив для камня — это оборудование разного назначения.

- Эксплуатационные расходы. У гидроабразива постоянные траты на абразив (гранатовый песок), изнашиваемые сопла и уплотнения насоса высокого давления. У лазера — на газы (кислород, азот) и электроэнергию. В пересчете на метр реза по камню «вода» почти всегда дороже «огня» на тонких материалах, но для камня альтернатив нет.

- Скорость. Для листового металла толщиной до 10 мм лазер быстрее в разы. Для камня толщиной 30 мм и более — гидроабразив будет единственным вариантом, и его скорость будет определяться твердостью материала.

- Качество кромки (для камня). Гидроабразив дает матовую, но чистую кромку, требующую последующей полировки. Лазер для камня неприменим, поэтому сравнивать некорректно. Для металла лазер дает более чистый и ровный рез.

Важный нюанс, который часто забывают: точность позиционирования. У современных гидроабразивных станков с ЧПУ она может достигать ±0.1 мм, что для стыковки элементов столешницы более чем достаточно. Лазерные системы могут быть еще точнее, но опять же, в своей сфере применения.

Выбор технологии для вашего цеха: практические рекомендации

Итак, какой вывод? Если ваш бизнес сфокусирован на обработке натурального камня — гранита, мрамора, оникса — то вопрос выбора между лазерной и гидроабразивной резкой практически не стоит. Вам нужен гидроабразивный станок. Он станет инструментом для выполнения самых сложных и дорогих заказов.

Если же вы обрабатываете камень и часто работаете с металлической фурнитурой, декоративными вставками, то стоит рассмотреть возможность иметь оба типа оборудования или сотрудничать с цехом, где есть лазер. Покупка мощного лазера только для редких работ по металлу может быть неоправданной.

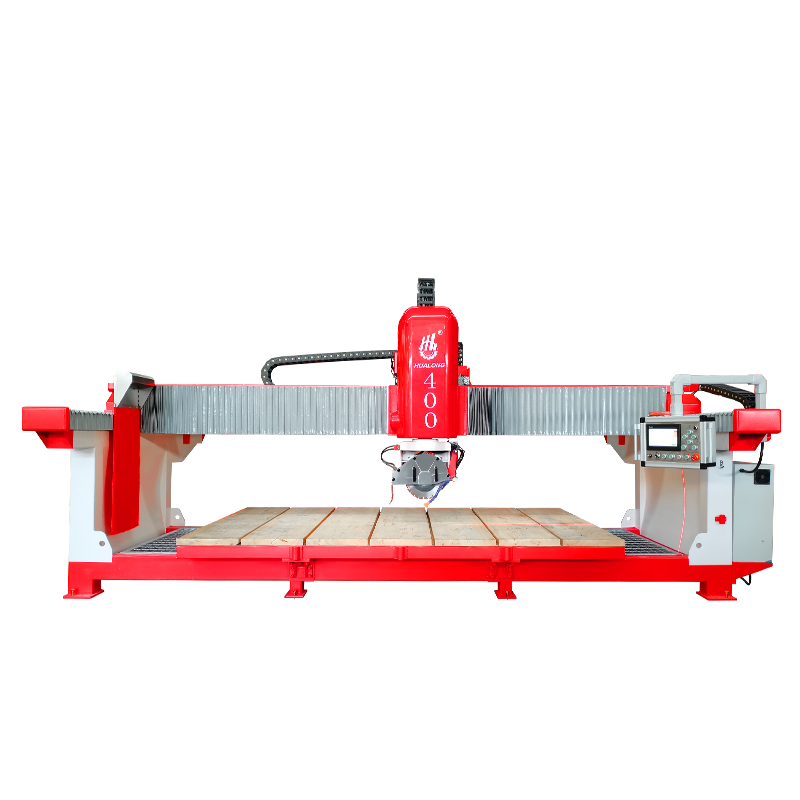

При выборе конкретной модели гидроабразивного станка для камня стоит обратить внимание на производителей, которые специализируются именно на камнеобработке. Например, в линейке ООО “Fujian Province HuaLong Machinery” представлены станки, конструктивно адаптированные под вес и габариты каменных слэбов, с усиленными станинами и системами точного позиционирования, о чем можно подробнее узнать на их отраслевом портале. Важно, чтобы станок был не просто «металлическим», а именно «каменным».

Тренд, который я наблюдаю — это не конкуренция технологий, а их синергия в рамках одного производства. Камень режут на гидроабразиве, а сопутствующие металлоконструкции — на лазере. Это позволяет цеху быть максимально гибким и конкурентоспособным на рынке комплексных решений для интерьера и архитектуры.

Итог: две разные технологии для разных задач

Гидроабразивная резка — это незаменимый, хоть и не самый дешевый, инструмент для высокоточной обработки толстого натурального камня любых пород. Лазерная резка — это скорость и чистота в работе с металлом и другими материалами, сопутствующими камнеобработке.

Выбирая технологию, нужно отталкиваться не от абстрактных преимуществ, а от конкретного списка материалов, толщин и типов изделий, которые вы планируете выпускать. Для камня ответ почти всегда однозначен. Инвестиция в хороший гидроабразивный станок — это инвестиция в расширение вашего технологического потенциала и возможности брать более сложные и дорогие заказы.

Теперь, понимая принципиальную разницу между лазерной и гидроабразивной резкой, вы можете более предметно обсуждать технические требования с поставщиками оборудования и принимать взвешенные решения, основанные на реальных потребностях вашего производства, а не на общих рекламных лозунгах.

Если у вас есть опыт работы с одним или обоими типами резки в контексте камня — поделитесь им в комментариях, это будет ценно для коллег. Не забудьте поделиться статьей с технологом или владельцем смежного цеха — обсуждение таких тем помогает избежать дорогостоящих ошибок при планировании производства.