Как выбрать комплекс гидроабразивной резки для металлообработки? Полное руководство

2026-01-21

Подробный разбор параметров, стоимости и подводных камней при выборе комплекс гидроабразивной резки для работы с металлом. Практические советы по оценке производительности, экономики и интеграции в цех.

Принцип работы и почему это не «просто струя воды»

Когда впервые видишь, как мощная струя режет сталь толщиной 100 мм, возникает ощущение, что наблюдаешь за магией. Но за кажущейся простотой скрывается сложная инженерная система. Многие заблуждаются, считая, что комплекс гидроабразивной резки — это, по сути, мойка высокого давления с ЧПУ. Разница, конечно, фундаментальная, и кроется она в деталях.

Сердце системы — это насос сверхвысокого давления. Именно он создает поток воды с давлением в 3000, 4000, а в продвинутых моделях и до 6000 бар (атмосфер). Для сравнения, давление в водопроводе квартиры редко превышает 4-5 бар. Представьте эту разницу. Далее вода через тончайшее сапфировое или алмазное сопло (диаметром 0,2-0,4 мм) формируется в струю, летящую со скоростью, в 2-3 раза превышающей скорость звука. Но одной воды для резки металла недостаточно.

Здесь в игру вступает ключевой компонент — абразив. Обычно это гранатовый песок (гарнет), который дозированно подается в смесительную камеру и увлекается водяной струей. В зоне реза происходит микроструйное эрозионное разрушение материала. Важный нюанс — это «холодная» резка. В отличие от плазменной или лазерной обработки, здесь нет зоны термического влияния, металл не нагревается и не меняет своих структурных свойств по кромке. Это критически важно для инструментальных сталей, титана или алюминиевых сплавов.

Структура комплекса: из чего складывается стоимость и надежность

Глядя на ценник, который для серьезной промышленной установки начинается от 8-9 млн рублей и легко переваливает за 20-25 млн рублей, важно понимать, за что именно вы платите. Комплекс — это не моноблок, а набор взаимосвязанных систем, и слабое звено в любой из них парализует все производство.

Первая и самая дорогая часть — насос высокого давления. Бывают два основных типа: усилительные (интенсификаторные) и прямого действия. Интенсификаторные (насосы с усилителем) более распространены. Они создают давление за счет движения поршня-плунжера и отличаются высокой стабильностью давления на выходе, что прямо влияет на качество реза. Их недостаток — пульсация потока. Насосы прямого действия (аксиально-поршневые) обеспечивают более равномерный поток, но могут быть сложнее в обслуживании.

Вторая ключевая система — станок с ЧПУ (портал). Именно он перемещает режущую головку с точностью до 0,1 мм по заданной траектории. Обратите внимание на конструкцию: вес портала, тип направляющих (обычно это прецизионные рельсы), тип привода (сервомоторы предпочтительнее шаговых). Для резки металла важна жесткость, чтобы вибрации не сказывались на точности контура. Рабочий стол также важен — обычно это решетчатая конструкция из толстых стальных ламелей, которую периодически придется менять из-за износа.

Третья, часто недооцениваемая, часть — система подготовки воды и рекуперации абразива. Вода должна быть очищена от солей и примесей, иначе быстро выйдут из строя дорогие комплектующие насоса и сопла. Система рекуперации (отделения отработанного абразива и шлама) — это вопрос как экономии (гарнет — существенная статья расходов), так и экологии. Без нее вы быстро утонете в отходах. Как отмечают эксперты в обзорах для Минпромторга РФ, эффективность систем рециркуляции стала одним из ключевых критериев при закупках для госпрограмм импортозамещения.

Оценка производительности: от чего реально зависит скорость резки

Производители в каталогах любят указывать максимальную скорость реза, например, «до 500 мм/мин для стали 20 мм». Это число стоит воспринимать очень осторожно. Реальная скорость на производстве всегда будет ниже и зависит от целого ряда взаимосвязанных факторов, которые новичок может упустить.

Главный фактор — это давление насоса. Зависимость простая: чем выше давление (например, 4000 бар против 3800), тем выше скорость и качество реза при прочих равных. Однако рост давления экспоненциально увеличивает нагрузку на все компоненты и расходы на обслуживание. Часто оптимальным для большинства задач по металлу считается диапазон 3800-4200 бар.

Второй фактор — толщина и тип материала. Алюминий режется быстрее нержавеющей стали, медь — медленнее. Но есть нюанс: при резке очень толстого металла (свыше 80-100 мм) струя начинает «гулять», и для сохранения вертикальности кромки скорость приходится значительно снижать. Для таких задач критически важна возможность наклона режущей головки (функция taper compensation или автоматическая компенсация конусности), которая дорого стоит, но спасает геометрию детали.

Третий, и весьма субъективный, фактор — качество абразива. Дешевый гарнет с неправильной зернистостью или большим количеством пыли резко снижает скорость и увеличивает износ сопел и трубок. Экономия на абразиве часто приводит к росту затрат на запчасти и простою. На моей практике был случай, когда переход на более качественный, но дорогой на 15% абразив увеличил общую производительность линии на 8% за счет снижения времени на замену изношенных компонентов.

Скрытые расходы и экономика процесса: во что реально обойдется эксплуатация

Покупка комплекса — это лишь первый чек. Чтобы понять реальную стоимость владения, нужно заранее просчитать ежемесячные операционные расходы. Они могут оказаться неожиданно высокими, если к этому не подготовиться. Давайте посчитаем примерно для установки среднего класса.

1. Абразив. Это основная статья. Расход зависит от толщины и типа металла, давления. Ориентировочно, на резку 1 метра нержавеющей стали толщиной 20 мм может уйти 300-400 грамм гарнета. При цене хорошего гарнета около 35-45 рублей за килограмм (оптом), месячный расход при активной работе легко достигает сотен тысяч рублей.

2. Запчасти и расходники (комплектующие режущей головки). Это «расходники» с предсказуемым ресурсом:

- Сопло (водяное): Сапфировое — ресурс 80-150 часов, стоимость 3-8 тыс. руб. Алмазное — до 1000 часов, но стоит от 40 тыс. руб.

- Трубка смесительная (фокусирующая): Карбид-вольфрамовая, ресурс 80-120 часов, стоимость 5-12 тыс. руб.

- Уплотнители и керамические вставки в насосе высокого давления — их замена регламентная и дорогостоящая.

3. Электроэнергия. Насос высокого давления — мощный потребитель. Установка на 4000 бар может потреблять 30-50 кВт в час работы. При двухсменной работе счет за свет будет серьезным.

4. Утилизация отходов. Отработанный абразив, смешанный с частицами металла и водой, — это опасные отходы (IV класс). Его нельзя просто выбросить. Нужен договор со специализированной компанией на вывоз и утилизацию, что тоже стоит денег. Эффективная система рекуперации может снизить объем этих отходов, но не избавит от них полностью.

Интеграция в цех и выбор поставщика: практические советы

Допустим, с техническими параметрами и экономикой вы разобрались. Теперь — самый ответственный этап: выбор конкретного поставщика и подготовка к монтажу. Ошибки здесь чреваты многомесячными простоями. Первое, о чем многие забывают, — габариты и требования к помещению. Комплекс требует много места не только под сам станок (например, 6х3 метра), но и вокруг — для обслуживания, подвоза заготовок, вывоза готовых деталей. Обязателен прочный ровный пол (часто требуется отдельный фундамент) и надежная вентиляция.

Второе, и главное, — наличие технической поддержки в России. У поставщика должен быть не просто офис продаж, а сервисный центр с инженерами, складом запчастей и возможностью срочного выезда. Попросите контакты 3-4 действующих клиентов с похожими задачами и поговорите с ними. Спросите не «нравится ли станок», а «какова реальная скорость реакции сервиса при поломке насоса» и «доступны ли расходники со склада в РФ». Как показывает практика, именно сервис отличает партнера от продавца.

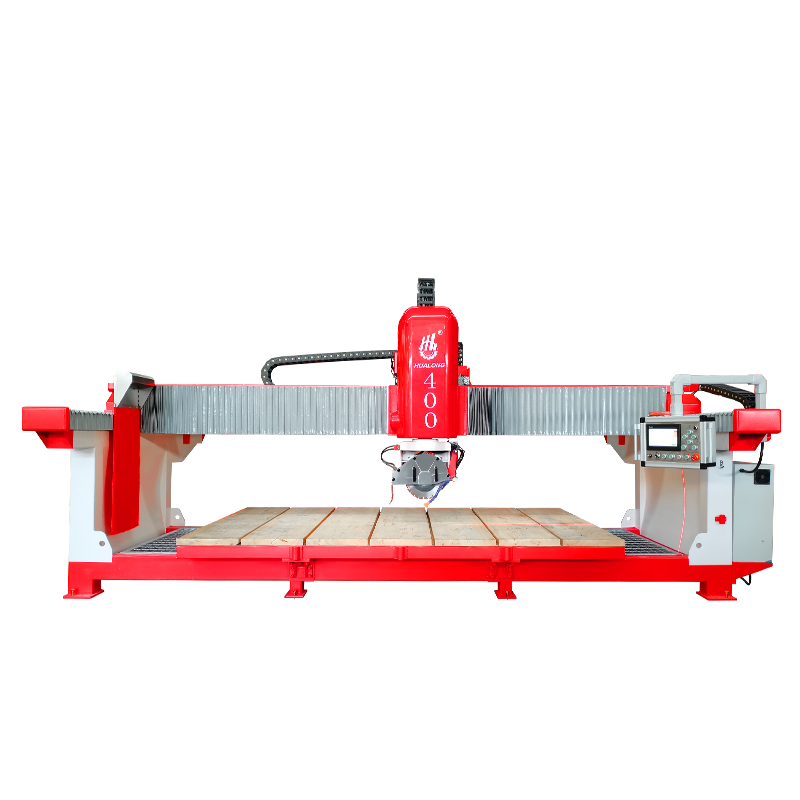

На рынке России представлены европейские, американские, китайские и российские сборщики. Каждый сегмент имеет свои особенности. Например, некоторые компании предлагают комплексные решения, где станок и насос могут быть от разных производителей, но интегрированы в единую систему. Для предприятия, которое только начинает осваивать технологию, такой «под ключ» подход может снизить риски. В качестве примера можно привести ООО “Fujian Province Hualong Machinery”, которое, помимо камнеобрабатывающего оборудования, в своем портфеле, судя по информации, имеет и комплексы гидроабразивной резки. Важно лично изучить их предложения, запросить коммерческое предложение и, главное, детали сервисного договора на сайте stonecuttingmachine.ru.

Не стесняйтесь запросить пробную резку вашего материала. Привезите образец стали, из которой вы чаще всего работаете, и попросите изготовить тестовую деталь. Это лучший способ оценить реальное качество кромки, скорость и расход абразива, а не доверять только цифрам из каталога.

Таким образом, выбор комплекс гидроабразивной резки — это стратегическое решение, требующее глубокого анализа не только технических характеристик, но и полной стоимости владения, а также надежности будущего сервисного партнера. Фокус должен быть на общей эффективности процесса, а не на минимальной цене оборудования.

Если у вас есть конкретные вопросы по давлению, типу насоса или опыту работы с определенными марками — задавайте их в комментариях. Обмен реальным опытом между коллегами всегда ценнее рекламных буклетов. Если статья была полезной, сохраните ссылку или отправьте ее вашему технологу для совместного обсуждения.